Sioen es una empresa de producción. Los fundadores crearon la empresa desde cero y sus sucesores nacieron entre máquinas, por decirlo de algún modo. Producir mejor y de manera más eficiente que cualquier otro era y sigue siendo la base de la empresa. El amor por la tecnología, el cuidado de las máquinas, el alto nivel de ingeniería y las habilidades sofisticadas nos empujan a seguir hacia delante, dando como resultado las mejores membranas para la arquitectura textil.

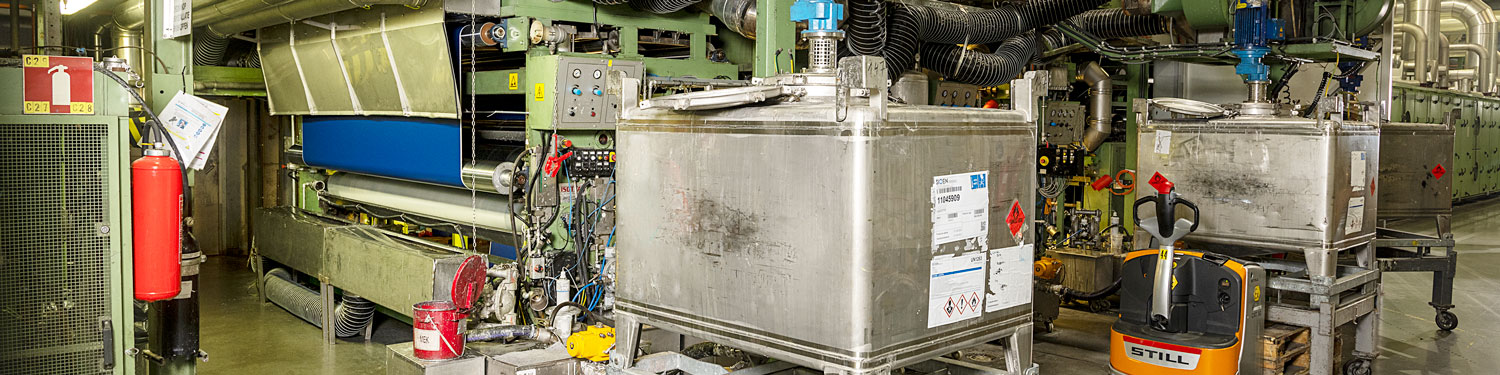

Producimos nuestras gamas Easyfluo, Fluomax y Fluo²Max en líneas de revestimiento directo con tecología y un método único de 12 posiciones.

Cada etapa de nuestro proceso de producción está supervisado por la misma máquina. Sí, usamos inteligencia artificial. Nuestras máquinas están equipadas con la mejor tecnología. Además, lo complementamos con la supervisión visual del operario de la máquina. Los jefes de equipos y los gerentes de producción conocen al instante los datos de productividad, calidad, velocidad... y si se produce alguna anomalía, se resuelve inmediatamente.

Los robots mueven los tambores o recipientes con pasta de PVC dentro y fuera de la línea. Producimos todas las pastas nosotros mismos en nuestra «cocina», utilizando pastas de pigmentos caseras.

1. Estación de alisado – inicio controlado

El tejido de poliéster fabricado en nuestra propia planta se trata previamente en la estación de alisado, donde los rodillos calientes marcan las pautas para la estabilidad de la membrana arquitectónica textil: se controla el encogimiento y el tejido se alisa.

2. Capa base 1 – La pasta de PVC entra en los poros

En la primera etapa se garantiza que la pasta entre profundamente en los poros del tejido. En esta segunda etapa, cuando aplicamos la mezcla de pasta especial en el tejido y el tratamiento de después, se garantiza que tanto la pasta como el tejido queden unidos de por vida.

3. Capa superior 1 – Estética de la pasta de PVC

La capa base y el tejido ya están tratados y se cubren con una capa superior. La distribución del peso en todo el ancho del tejido es muy importante y se supervisa en todo momento. Las primeras 2 capas forman la parte trasera del tejido. En la arquitectura textil es el lado que ves desde el interior. Es muy importante que este lado sea estéticamente perfecto, sobre todo en tejidos que sean translúcidos.

4. Estación de volteo – condiciones de estabilidad

Al revestir la parte delantera y trasera en la misma máquina y línea, las condiciones se mantienen estables y esto hace que aumenten los niveles de calidad de su membrana arquitectónica textil. Las condiciones relacionadas con la mecánica, por ejemplo, el calor de los hornos, la velocidad, los operarios, pero también las mismas fórmulas de pasta del mismo lote son criterios «invisibles» que garantizan la mejor calidad del tejido para sus estructuras de babellones, parasoles y tensadas.

5. Capa base 2 – pasta impregnada por todos lados

Como el tejido está liso, la pasta se impregna mejor en el tejido, cubriendo todos los huecos y previniendo la delaminación.

6. Capa base 2 – en capas para lograr la perfección

Mediante una distribución cuidadosa del peso, el tejido se sostiene con pinzas en ambos lados. Esta capa superior con una pasta de formulación especial se supervisa al máximo detalle. Es la capa que se verá desde fuera y que estará expuesta a todas las condiciones climatológicas. No es preciso aclarar que este es un paso crucial para su membrana arquitectónica textil.

7. Capa 1 de barniz – imprimación de la parte trasera

La parte trasera del tejido pasa por otro tratamiento en esta posición de la máquina. Este momento es muy importante para la soldabilidad del tejido y para el aspecto visual final de su estructura tensada cuando se vea desde dentro.

8. Capa 2 de barniz – imprimación de la parte delantera

A la parte delantera de la membrana se le da una imprimación. Es un barniz especial para la arquitectura textil que le aporta mayor protección a la membrana revestida.

9. Capa 3 de barniz – Tratamiento de la superficie para lograr la excelencia

Este tratamiento final de la superficie es el toque final de la membrana. La formulación especial del barniz y una única aplicación mediante inmersión garantiza un aspecto visual perfecto y una extraordinaria resistencia a los agentes atmosféricos.

10. Estación de rodillos – Definir el aspecto final

De lo contrario a lo que uno puede pensar, la ausencia o presencia de un barniz no hace que tenga un acabado mate (apagado) o brillante. El tratamiento final con rodillos especiales, cilindros o calandrados contribuye a cómo se verá la arquitectura textil. Dependiendo de la aplicación y del tipo de prodcuto, podría quedar demasiado apagado, con mucho brillo, un tono mate o brillante normal o incluso con un aspecto de cuero o con un estampado de cubos en 3D.

11. Inspección visual – inspección humana y por cámaras

Antes de llevarse a los rodillos, los operarios, y a través de las cámaras también, se inspecciona la membrana, garantizando que la membrana es apta para su diseño arquitectónico.

12. Empaquetado – Embalaje inteligente

En la línea de empaquetado se previene la contaminación innecesaria, el rodillo no toca el suelo en ningún momento y se prepara para enviar.

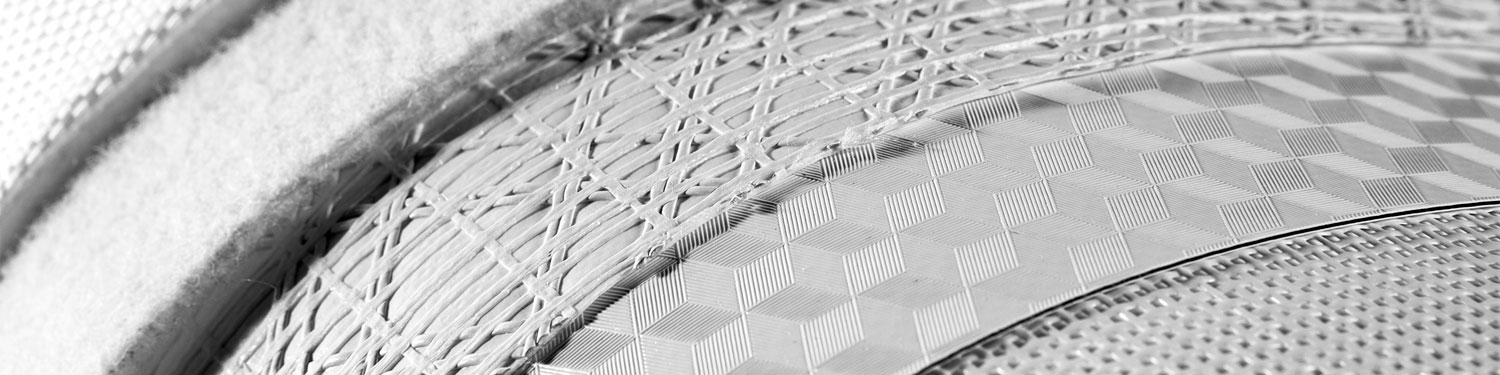

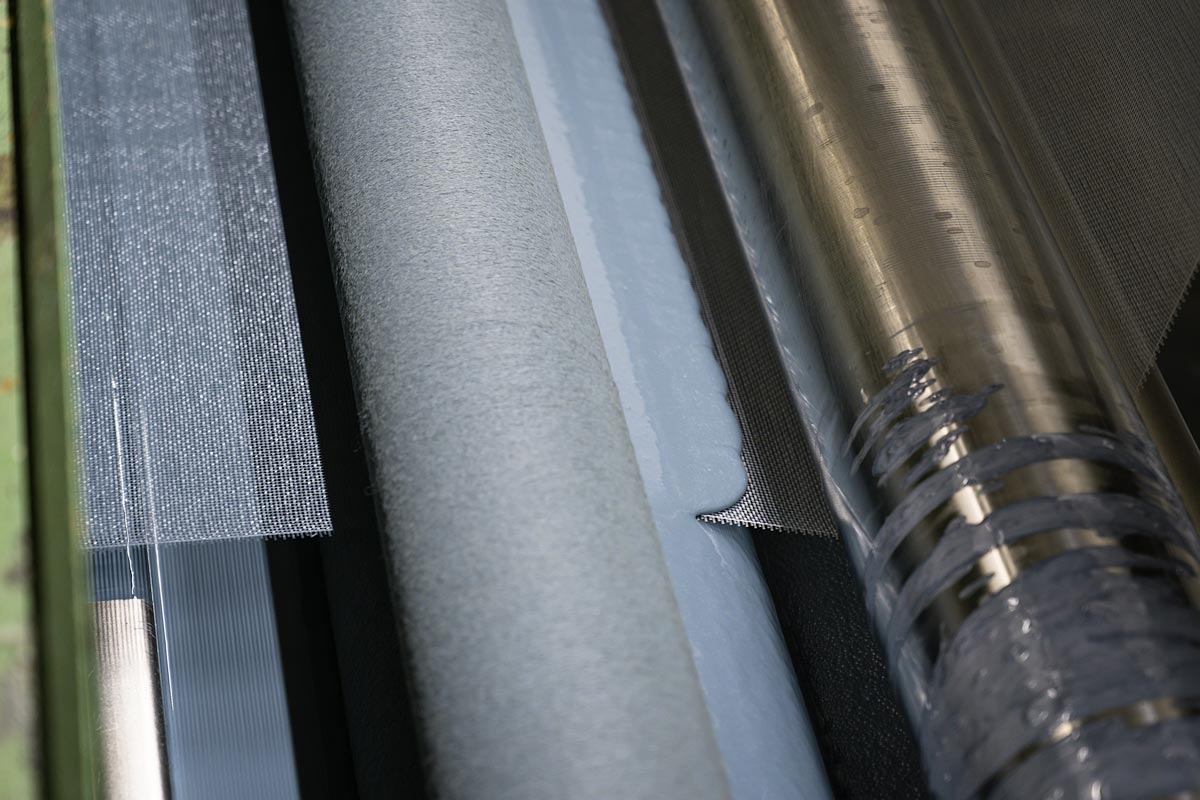

La gama Fachadas de Sioen se produce con dos técnicas: recubrimiento por inmersión y por fusión. Esta producción de dos pasos única genera mallas de fachada de alta calidad para la arquitectura textil.

La ventaja de este método de producción único es su durabilidad combinada con un alto rendimiento térmico y visual. Los resultados técnicos únicos se traducen en una distribución homogénea y más profunda del revestimiento en los hilos, lo que es visualmente atractivo pero también aumenta el tiempo de vida útil de la fachada.

Como ambas etapas se realicen en la misma planta de producción en nuestros centros de Ardooie (Bélgica), no hay contaminación, lo que asegura una calidad impecable cuando se lo entregamos a nuestros clientes. Se mejoran los resultados de impresión y la membrana se puede soldar fácilmnete sin ningún tratamiento previo.

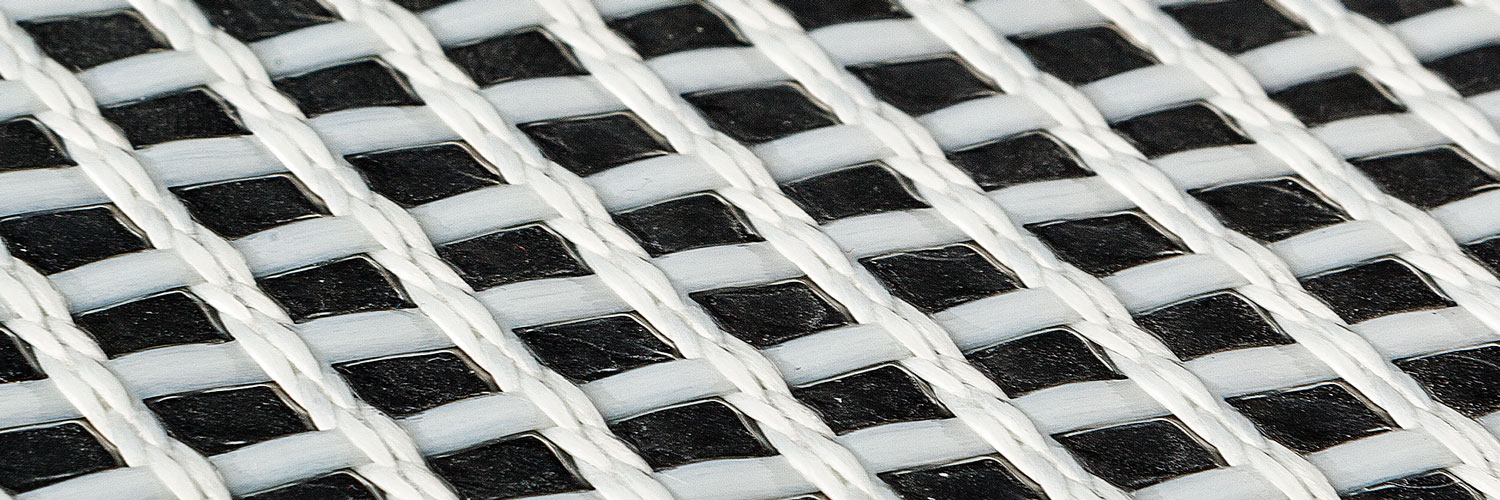

Los telares tejen una rejilla (malla) con hilos de poliéster de Sioen que se «sumerje» en un baño de revestimiento de PVC y se seca en el horno. La pasta de revestimiento cubre completamente los hilos de manera homogénea.

La gama Flexout de Sioen se produce en nuestras líneas de revestimiento por transferencia. Aquí, la pasta de PU se pone primero en un portapapeles antes de unirse a un tejido elástico. Los años de diseño y experiencia en revestimiento nos hace destacar en la producción de este material flexible utilizado al aire libre. Si nosotros destacamos, usted se sobresale. El método de producción de 6 posiciones garantiza la mejor calidad del mercado. Nuestras membranas elásticas Flexout suelen copiarse, pero nunca son iguales.

Décadas de I+D y comprobaciones en laboratorio y en exterior se traduce en una gama adaptable para estructuras y carpas textiles que no solo son lo mejor en términos de calidad, sino que también duran mucho más que antes.

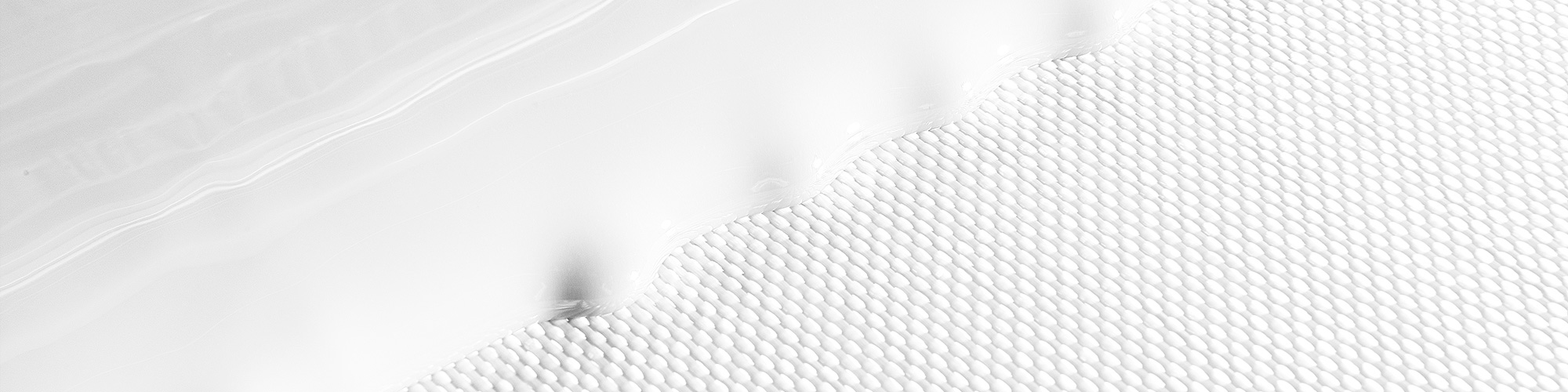

1. Primera capa en papel – una capa decisiva

Echamos la primera capa de revestimiento de PU en el portapapeles. Este papel es un vehículo temporal de lo que será más adelante la capa superior de la membrana. Tanto la calidad del papel como la de la pasta es decisivo para la calidad de la membrana arquitectónica textil. La pasta de alta calidad es el resultado de la mezcla de pigmentos (también hechos en nuestra planta de producción EMB) y polímeros de PU.

2. Capa de adhesión – pegado a ello

Esta segunda capa garantiza que el tejido quede bien unido a la capa revestida con PU. La impregnación es sólida y rigurosa y limita la delaminación.

3. Unión del tejido – juntos de por vida

En el centro de la línea de revestimiento por transferencia es donde la tela tejida con poliéster se une al revestimiento. Es un procedimiento muy delicado. Los años de experiencia y diseño hacen que nuestro tejido Flexout de Sioen sobresalga.

4. Curado firme

Es importante que el tejido y la capa de revestimiento se curen en un entorno controlado.

5. Sustracción del papel

Al final del proceso, el papel se retira del tejido. El resultado es una membrana flexible perfectamente revestida para todas sus aplicaciones textiles.

6. Inspección y empaquetado

En una mesa separada, nuestros operarios comprueban la membrana Flexout por última vez y después se empaqueta con cuidado.

Fluoscrim es un producto innovador que rompe los límites del mercado, tanto por su función como por el precio. El proceso de producción es confidencial. Solo podemos decir que la gama Fluoscrim es el resultado de la combinación de un tejido de refuerzo de fibra de vidrio de baja densidad con una película de fluorocarbono translúcida.

La supervisión de la calidad y la prestación durante todo el proceso de producción de la malla y del film garantiza el mejor resultado. Debido a la creación inteligente, la gama de membranas Fluoscrim ofrece propiedades ópticas y una extabilidad dimensional excepcionales. La configuración de la producción nos permite producir membranas que aprovechen al máximo la luz natural y mejoren el control del clima y el crecimiento de la vegetación.