Sioen ist ein Produktionsunternehmen. Die Gründer haben das Unternehmen von Grund auf aufgebaut und ihre Nachfolger wurden sozusagen inmitten von Maschinen geboren. Besser und effizienter zu produzieren als jeder andere war und ist eine der Grundsätze des Unternehmens. Die Liebe zur Technologie, die Sorgfalt für Maschinen, das hohe Engineering und die fortgeschrittenen Fähigkeiten treiben uns voran und führen zu den besten Membranen für die Textile Architektur.

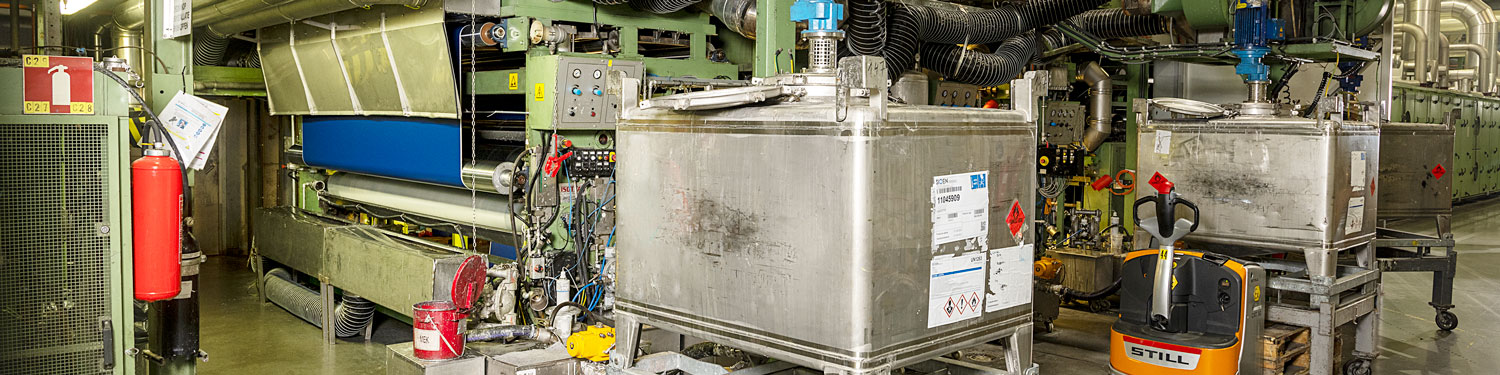

Unsere Sortimente Easyfluo, Fluomax and Fluo²Max werden auf technologiegetriebenen Direktbeschichtungslinien mit einer einzigartigen 12-Positionen-Methode hergestellt.

Jeder Schritt unseres Produktionsprozesses wird von der Maschine selbst sorgfältig überwacht. Ja, wir verwenden artifizielle Intelligenz. Unsere Maschinen sind mit der besten Technologie ausgestattet und sie wird durch die visuelle Überwachung des Maschinenbedieners ergänzt. Teamleiter und Produktionsmanager verfügen über sofortige Daten zu Produktivität, Qualität, Geschwindigkeit, usw., und jede Anomalie wird sofort erkannt und behoben.

Roboter bewegen die Fässer mit PVC-Paste auf und von der Produktionslinie. Wir produzieren alle Pasten selbst in unserer „Küche“ mit hausgemachten Pigmentpasten.

1. Vorbehandlung

Das selbst hergestellte Polyestergewebe wird vorbehandelt, wo warme Walzen und Druck die Basis des thermisch kontrollierten Schrumpfs bilden und Grundlage für die Stabilität der endgültigen Textile Architektur-Membran bilden.

2. Basisschicht 1 – PVC-Paste tritt in die Poren ein

Dieser Schritt stellt sicher, dass die Paste tief in die Fasern des Gewebes eindringt. Dieser zweite Schritt stellt beim direkten Auftragen der speziellen Basisschicht-Mischpaste auf das Gewebe und beim anschließenden Aushärten sicher, dass Gewebe und Beschichtung haften.

3. Deckschicht 1 – Ästhetik der PVC-Paste

Die Basisschicht und das Gewebe, die jetzt fest ausgehärtet sind, sind mit einer Deckschicht beschichtet. Das ausgewogene Gewichtsverteilung über die gesamte Stoffbreite ist sehr wichtig und wird durchgehend überwacht. Die ersten 2 Schichten sind die Rückseite des Stoffes. In der Textile Architektur ist dies die Seite, die Sie von innen sehen. Es ist sehr wichtig, dass diese Seite ästhetisch perfekt ist, insbesondere für Stoffe mit hoher Lichtdurchlässigkeit.

4. Flip-Station – stabile Bedingungen

Durch das Beschichten der Vorder- und Rückseite auf derselben Anlage und in einer Linie werden die Bedingungen stabil gehalten, was wiederum das Qualitätsniveau Ihrer Textile Architektur-Membran erhöht. Mechanische Bedingungen, zum Beispiel die Hitze der Öfen, die Geschwindigkeit, die Bediener, aber auch die gleichen Pastenformulierungen aus den gleichen Chargen, sind „unsichtbare“ Kriterien, die sicherstellen, dass Sie das best beschichtete Gewebe für Ihre Halle, Ihren Sonnenschirm oder Ihre Textile Architektur-Struktur haben.

5. Basisschicht 2 – ringsum imprägnierte Paste

Aufgrund des abgeflachten Stoffes wird die Paste besser in den Stoff imprägniert, wodurch die abgeflachten Garne ringsum abgedeckt werden und eine Delaminierung verhindert wird.

6. Deckschicht 2 – perfekt beschichtet

Mit einer sorgfältig eingestellten Gewichtverteilung wird der Stoff auf beiden Seiten zwischen Klemmen gehalten. Diese Deckschicht mit einer Paste, die eine spezielle Formel hat, wird bis ins kleinste Detail überwacht. Es ist die Schicht, die von oben gesehen wird und allen Wetterbedingungen ausgesetzt ist. Es dürfte klar sein, dass dies ein entscheidendes Element Ihrer Textile Architektur-Membrane ist.

7. Lackschicht 1 – Grundlack Rückseite

Die Rückseite des Stoffes hat an dieser Maschinenposition eine zusätzliche Oberflächenbehandlung. Dies spielt eine wichtige Rolle für die Verschweissbarkeit des Stoffes und für den endgültigen visuellen Aspekt Ihrer Textile Architektur- Struktur, wenn Sie von innen nach außen schauen.

8. Lackschicht 2 – Grundlack Vorderseite

Die Vorderseite der Membran hat einen Grundlack. Dies ist ein spezieller Lack für die Textile Architektur zum zusätzlichen Schutz der beschichteten Membrane.

9. Lackschicht 3 – Oberflächenausrüstung für Spitzenleistungen

Diese abschließende Oberflächenausrüstung ist der letzte Schritt der Membrane. Die spezielle Formulierung des Lacks und eine einzigartige Anwendung durch Tauchbeschichtung sorgen für einen perfekten visuellen Aspekt und eine hervorragende Witterungsbeständigkeit.

10. Rollstation – definiert den endgültigen Aspekt

Im Gegensatz zu dem, was man denken könnte, macht die Anwesend- oder Abwesendheit eines Lacks den Stoff nicht per Definition matt oder glänzend. Die Endbehandlung mit speziellen Rollen, Zylindern oder Kalandern trägt dazu bei, wie eine Membrane für die Textile Architektur aussehen wird. Abhängig von der Anwendung und der Art des Produkts kann dies extrem matt sein, mit einem großartigen Glanz, regelmäßig matt oder glänzend und sogar mit einer Lederoptik oder mit einer 3D-Würfelprägung.

11. Optische Prüfung – Mitarbeiter- und Kamerainspektion

Vor dem Aufrollen wird die Membrane sowohl von Kameras als auch von Produktionsmitarbeitern sorgfältig geprüft, um sicherzustellen, dass sie den Voraussetzungen für Ihren Architekturentwurf entsprechen wird.

12. Verpackung – intelligente In-Line-Verpackung

In-Line-Verpackung verhindert unnötige Verschmutzung, die Rolle hat zu keinem Zeitpunkt den Boden berührt und ist versandbereit.

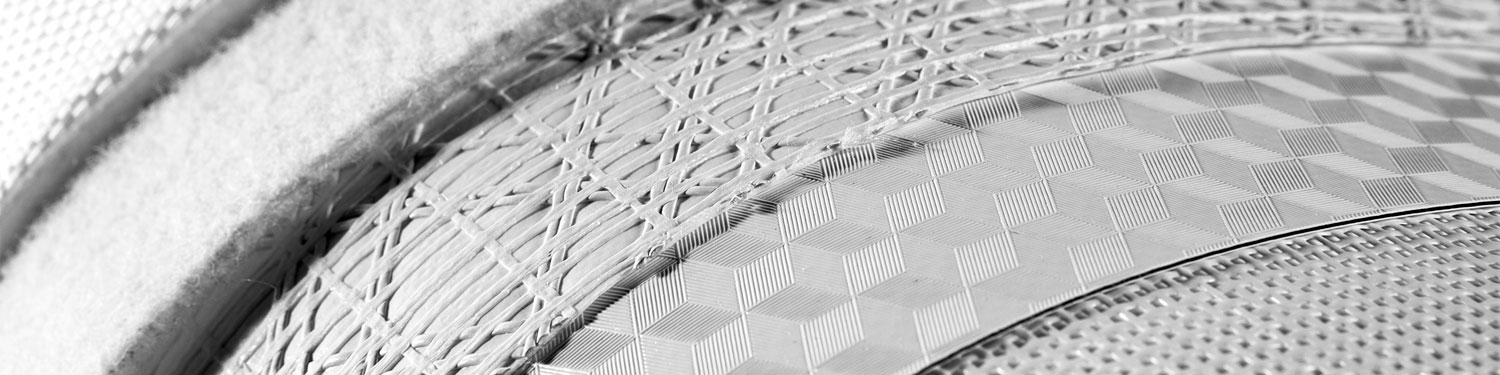

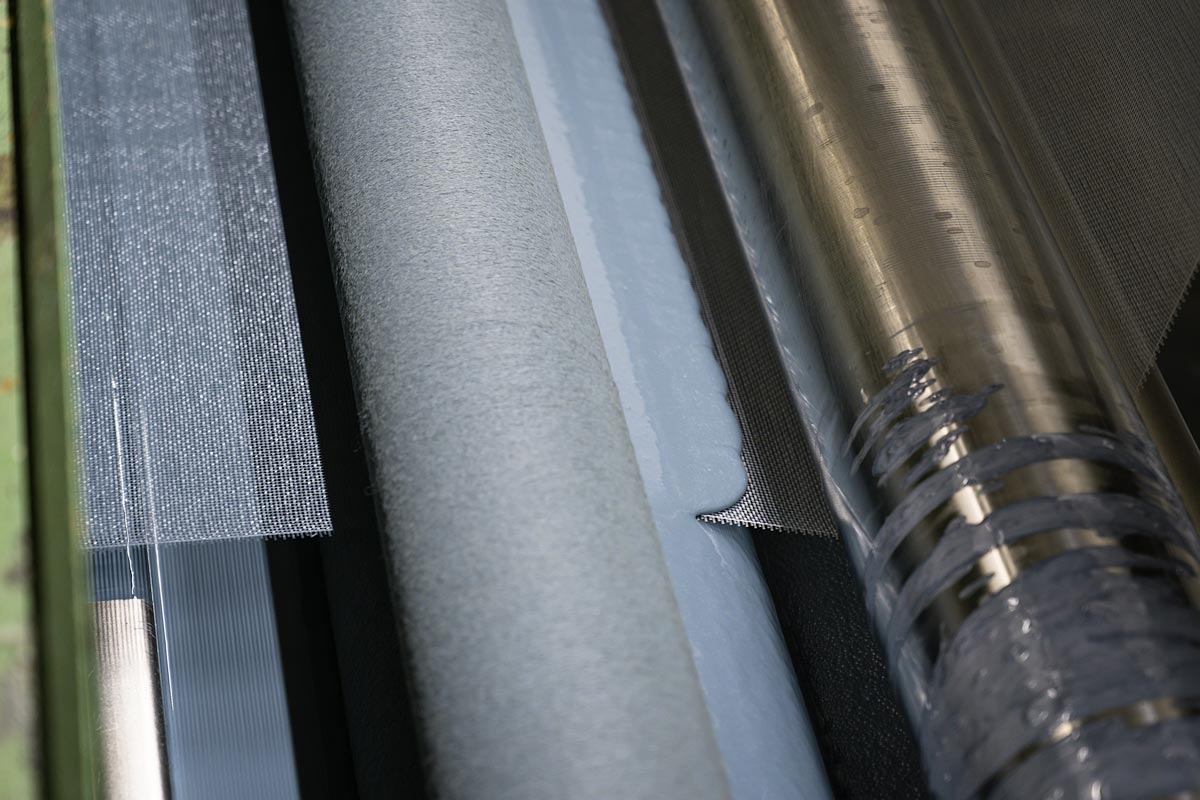

Das Sioen Facade-Sortiment wird mit zwei Techniken hergestellt: Tauchbeschichtung und Schmelzbeschichtung. Diese einzigartige zweistufige Produktion führt zu hochwertigen Facade-Gelegen für die Textile Architektur.

Der Vorteil dieser einzigartigen Produktionsmethode ist die verlängerte Haltbarkeit in Kombination mit hohen thermischen und visuellen Leistungen. Die einzigartige Technik führt zu einer sehr homogenen und tieferen Verteilung der Beschichtungsmasse um die Garne, was optisch ansprechend ist, aber auch die Lebensdauer der Facade-Qualität verlängert.

Da beide Schritte in derselben Produktionsanlage in unserer Zentrale in Ardooie (Belgien) ausgeführt werden, gibt es keine Kontamination oder Verschmutzung, was eine einwandfreie Qualität bei Lieferung an unsere Kunden gewährleistet. Die Druckergebnisse werden verbessert und die Membran kann ohne Vorbehandlung leicht geschweißt werden.

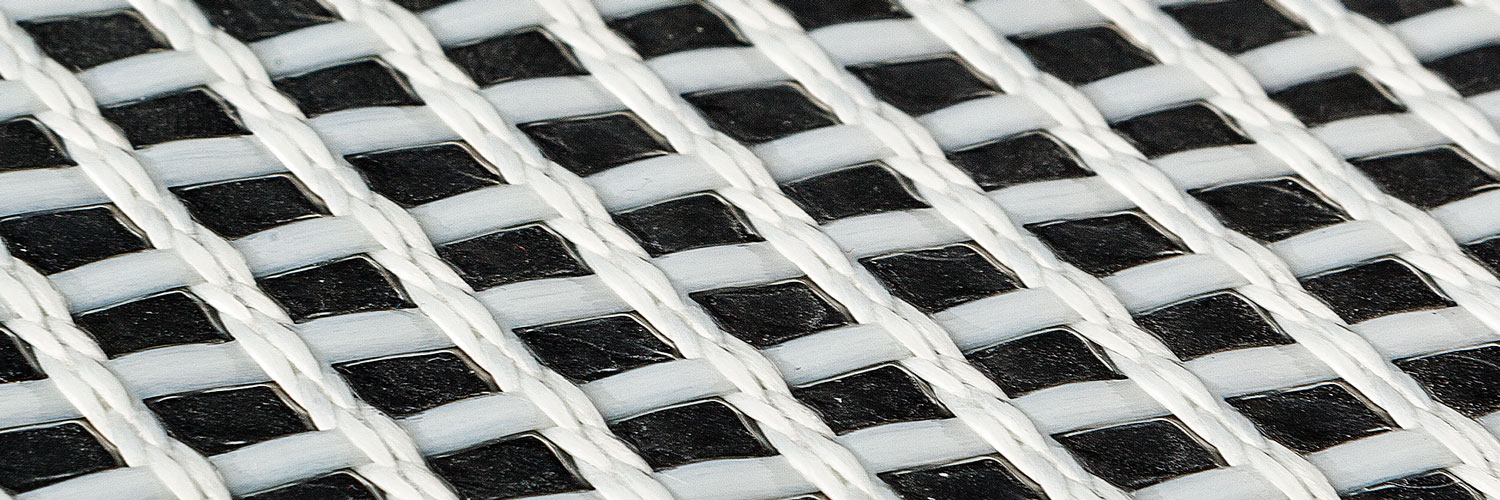

Der Webstuhl webt ein Gitter (Gelege, Mesh) mit Sioen-Polyestergarnen, das in ein PVC-Beschichtungsbad „getaucht“ und im Ofen getrocknet wird. Die Beschichtungspaste umhüllt die Garne vollständig homogen.

Das Sioen Flexout-Programm wird auf unseren Transferbeschichtungslinien hergestellt. Hier wird die PU-Paste zuerst auf einen Papierträger aufgetragen, bevor sie mit einem gestrickten Stretchgewebe zusammengefügt wird. Jahrelange Erfahrung in Technik und Beschichtung zeichnen uns bei der Herstellung dieses flexiblen Materials aus, das im Freien verwendet wird. Wenn wir die Besten sind, werden Sie sich auszeichnen. Die 6-Positionen-Produktionsmethode gewährleistet die beste Qualität auf dem Markt. Unsere Flexout-Stretchmembranen werden oft kopiert, sind jedoch in ihrer Qualität nie erreicht worden.

Jahrzehntelange Forschungs- und Entwicklungs-, Labor- und Außentests ergaben ein flexibles Sortiment für dehnbare Strukturen und Zelte, die nicht nur qualitativ erstklassig sind, sondern auch länger als je zuvor halten.

1. Erste Schicht auf Papier – die entscheidende Schicht

Wir bringen die erste PU-Beschichtungschicht auf den Papierträger an. Dieses Papier ist ein temporärer Träger der späteren obersten Schicht der Membran. Sowohl die Qualität des Papiers als auch der Paste sind entscheidend für die Qualität der Textile Architektur-Membran. Die hochwertige Paste ist das Ergebnis der Mischung aus Pigmenten (ebenfalls hausgemacht in unserer EMB-Produktionsanlage) und PU-Polymeren.

2. Haftschicht – Verklebung

Diese zweite Schicht stellt sicher, dass der Stoff fest an der PU-Beschichtungsschicht haftet. Die Imprägnierung ist fest und gründlich und begrenzt die Delaminierung.

3. Stoffverschmelzung – verbunden fürs Leben

Im Zentrum der Transferbeschichtungslinie befindet sich die Position, an der die Polyester-Strickware mit der Beschichtung verschmolzen wird. Dies ist eine sehr heikle Operation. Langjährige Erfahrung und Technik zeichnen unseren Sioen Flexout-Stoff aus.

4. Feste Aushärtung

Es ist wichtig, dass der Stoff und die Überzugsschicht unter kontrollierten Umständen ausgehärtet werden.

5. Entfernung vom Papier

Am Ende des Prozesses wird das Papier vom Stoff entfernt. Das Ergebnis ist eine perfekt beschichtete flexible Membran für alle Ihre Anwendungen im Textile Architektur-Bereich.

6. Prüfung und Verpackung

Auf einem separaten Tisch überprüfen unsere Mitarbeiter die Flexout-Membran ein letztes Mal und verpacken sie dann sorgfältig.

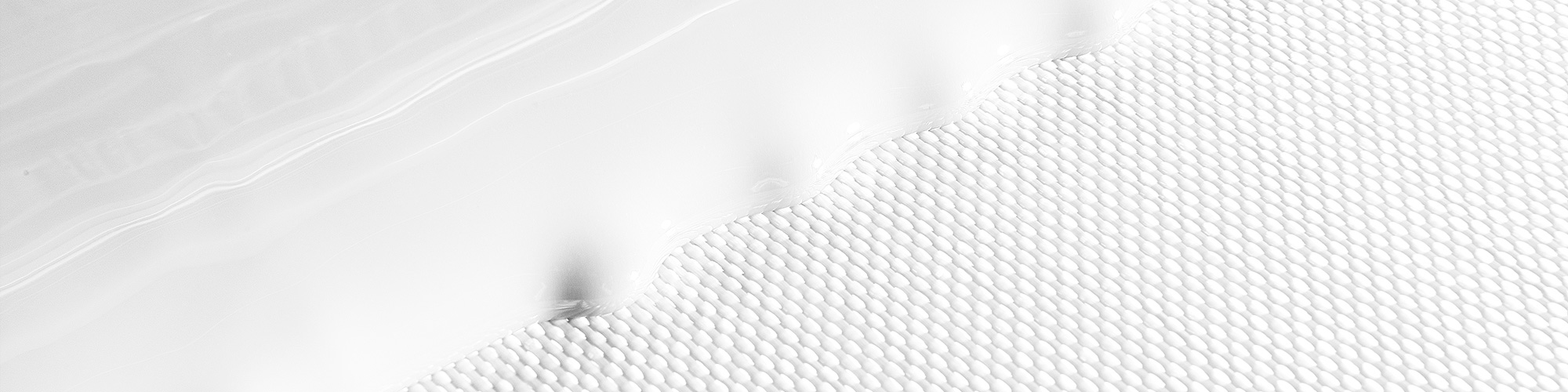

Das Fluoscrim-Produktprogramm ist ein innovatives Produktsortiment, das sowohl hinsichtlich der Leistung als auch des Preises Marktgrenzen überschreitet. Der einzigartige Produktionsprozess ist vertraulich. Wir können nur offenlegen, dass die Fluoscrim-Produktpalette das Ergebnis einer hausinternen technischen Komplexierung eines Glasfaserverstärkungsgelege mit geringem Feuchtigkeitstransport und einem hoch lichtdurchlässigen Fluorkarbonfilm ist.

Die Qualitäts- und Leistungsüberwachung während des gesamten Produktionsprozesses vom Gelege und Film gewährleisten das beste Ergebnis. Aufgrund der intelligenten Komplexierung bietet das Fluoscrim-Membranprogramm hervorragende optische Eigenschaften und eine exzellente Dimensionsstabilität. Der Produktionsaufbau ermöglicht es uns, Membranen herzustellen, die das natürliche Licht maximieren und die Klimatisierung und das Pflanzenwachstum verbessern.