Sioen is een productiebedrijf. De oprichters hebben het bedrijf vanaf de grond opgebouwd en hun opvolgers zijn als het ware tussen machines geboren. Beter en efficiënter produceren dan wie dan ook was en is nog steeds één van de kernwaarden van het bedrijf. De liefde voor technologie, de zorg voor machines, de hoogwaardige techniek en de geavanceerde vaardigheden duwen ons vooruit en leiden tot de beste membranen.

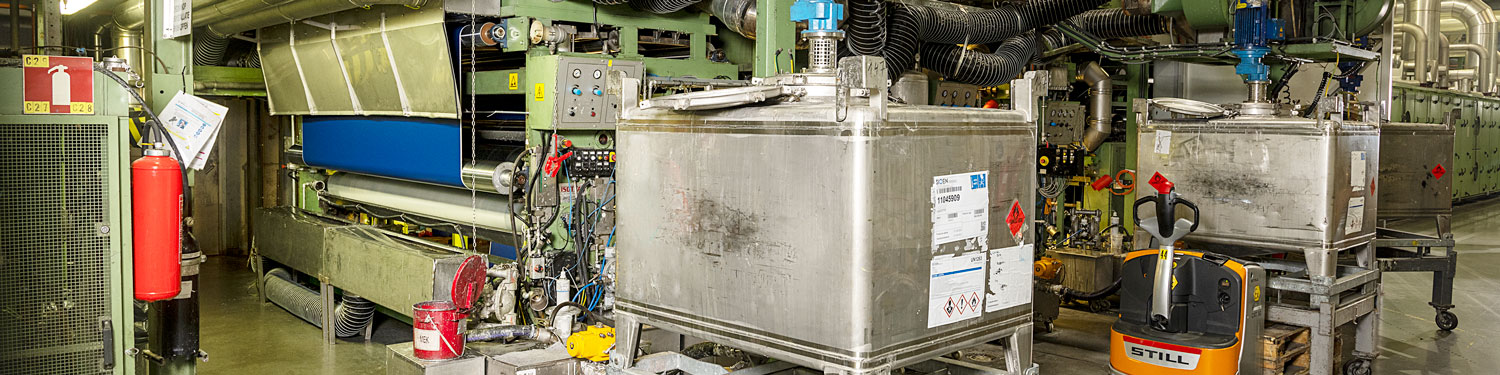

Onze assortimenten Easyfluo, Fluomax en Fluo²Max worden geproduceerd op technologie-gedreven directe coatinglijnen met een unieke methode met 12 posities.

Iedere stap van ons productieproces wordt zorgvuldig gecontroleerd door de machine zelf. En ja, we gebruiken artificiële intelligentie. Onze machines zijn uitgerust met de beste technologie. Daar bovenop komen de visuele controles door onze machineoperatoren. Teamleiders en productiemanagers hebben direct gegevens beschikbaar over de productiviteit, kwaliteit, snelheid... en eventuele afwijkingen worden meteen gedetecteerd en opgelost.

Robots verplaatsen de vaten met PVC-pasta op en van de lijn. We produceren alle pasta's zelf in onze 'keuken' met behulp van zelfgemaakte pigmentpasta's.

1. Voorbehandeling

De zelfgemaakte polyesterstof wordt vooraf behandeld . Warme rollen en druk vormen de basis voor thermisch gecontroleerde krimp en zorgen voor de stabiliteit van het uiteindelijke membraan

2. Grondlaag 1 – PVC-pasta die de poriën binnendringt

De eerste coatingstap is ervoor zorgen dat de pasta diep in de vezels van het weefsel dringt. De tweede stap, wanneer de speciale grondlaag met pasta rechtstreeks op het weefsel wordt aangebracht en daarna wordt uitgehard, zorgt ervoor dat de coatinglaag en het weefsel aan elkaar hechten.

3. Toplaag 1 – PVC-pasta esthetiek

De grondlaag en het weefsel die nu sterk zijn uitgehard, zijn bedekt met een toplaag. Een gelijkmatige gewichtsverdeling over de gehele breedte van de stof is zeer belangrijk en wordt overal gecontroleerd. De eerste 2 lagen zijn de achterkant van de stof. Bij architecturale membranen is dit de kant die u van binnenuit ziet. Het is erg belangrijk dat deze zijde esthetisch perfect is, vooral voor stoffen met een hoge doorschijnendheid.

4. Draaistation – stabiele omstandigheden

Door de achterkant en voorkant op dezelfde machine en in lijn te coaten, blijven de omstandigheden stabiel en dit verhoogt op zijn beurt de kwaliteitsniveaus van uw architecturaal membraan. Mechanische condities, bijvoorbeeld de hitte van de ovens, snelheid, operatoren, maar ook dezelfde coatingsamenstellingen uit dezelfde batches zijn 'onzichtbare' criteria die ervoor zorgen dat u de beste kwaliteit gecoate stof krijgt voor uw hal, zonnewering of gespannen constructie.

5. Grondlaag 2 – geïmpregneerde coating rondom

Door de afgevlakte stof wordt de pasta beter geïmpregneerd in de stof, waardoor de afgevlakte garens rondom bedekt worden, wat voorkomt dat het in lagen breekt.

6. Toplaag 2 – gelaagd tot in de perfectie

Met een gelijkmatige gewichtsverdeling wordt de stof aan beide zijden tussen klemmen vastgehouden. Deze toplaag met speciaal samengestelde pasta wordt gecontroleerd tot op het kleinste detail. Het is de laag die van bovenaf te zien is en die aan alle weersomstandigheden wordt blootgesteld. Het spreekt voor zich dat dit een cruciaal element is voor uw architecturaal membraan.

7. Laklaag 1 – primer aan de achterkant

De achterkant van de stof heeft een extra oppervlaktebehandeling ondergaan op deze machinepositie. Dit speelt een belangrijke rol bij de lasbaarheid van de stof en bij het uiteindelijke visuele aspect van uw gespannen constructie wanneer u van binnenuit naar buiten kijkt.

8. Laklaag 2 – primer aan de voorkant

De voorkant van het membraan is voorzien van een primer. Dit is een speciale lak voor extra bescherming van het gecoate membraan.

9. Laklaag 3 – Oppervlaktebehandeling voor uitmuntendheid

De laatste oppervlaktebehandeling is de afwerking van het membraan. Een speciale samenstelling van de lak en een unieke applicatie door middel van dompelcoating zorgt voor een perfect visueel aspect en een uitstekende weersbestendigheid.

10. Rolstation – het definiëren van het uiteindelijke aspect

In tegenstelling tot wat men zou denken, maakt de aan- of afwezigheid van een lak de stof niet per definitie mat (dof) of glanzend. De laatste behandeling met speciale rollen, cilinders of kalanders draagt bij aan hoe een membraan eruit zal zien. Afhankelijk van de applicatie en het soort product, kan dit zeer dof zijn, met een geweldige glans, normaal dof of glanzend en zelfs met een lederlook of met een 3D-kubusreliëf.

11. Visuele inspectie – menselijke en camera-inspectie

Voordat het membraan wordt opgerold, wordt het zorgvuldig geïnspecteerd door zowel camera's als operatoren, om ervoor te zorgen dat uw membraan geschikt is voor gebruik in uw architecturaal ontwerp.

12. Verpakking – slimme in-line verpakking

In-line verpakking voorkomt onnodige vervuiling, de rol heeft op geen enkel moment de grond geraakt en is klaar om verzonden te worden.

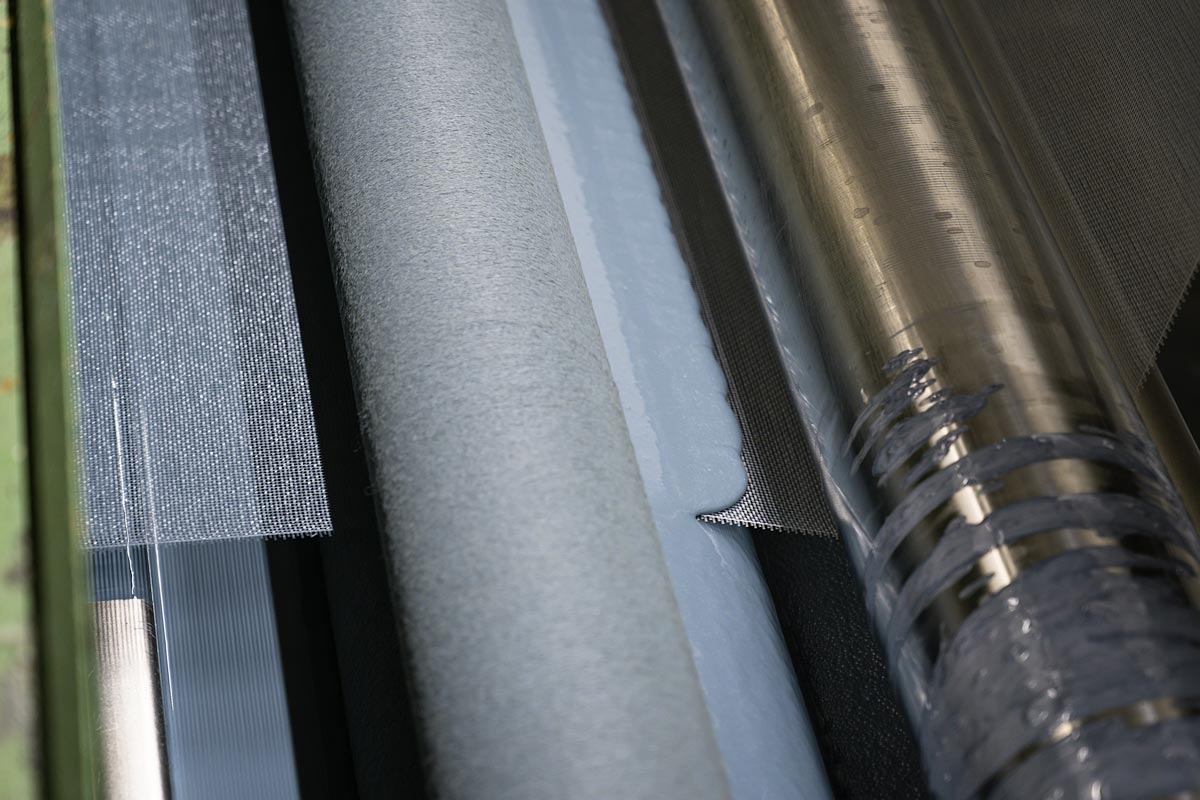

Het Sioen Facade-assortiment wordt geproduceerd met behulp van twee technieken: dompelcoating en smeltcoating. Deze unieke productie in 2 stappen leidt tot een gevelmesh van hoge kwaliteit.

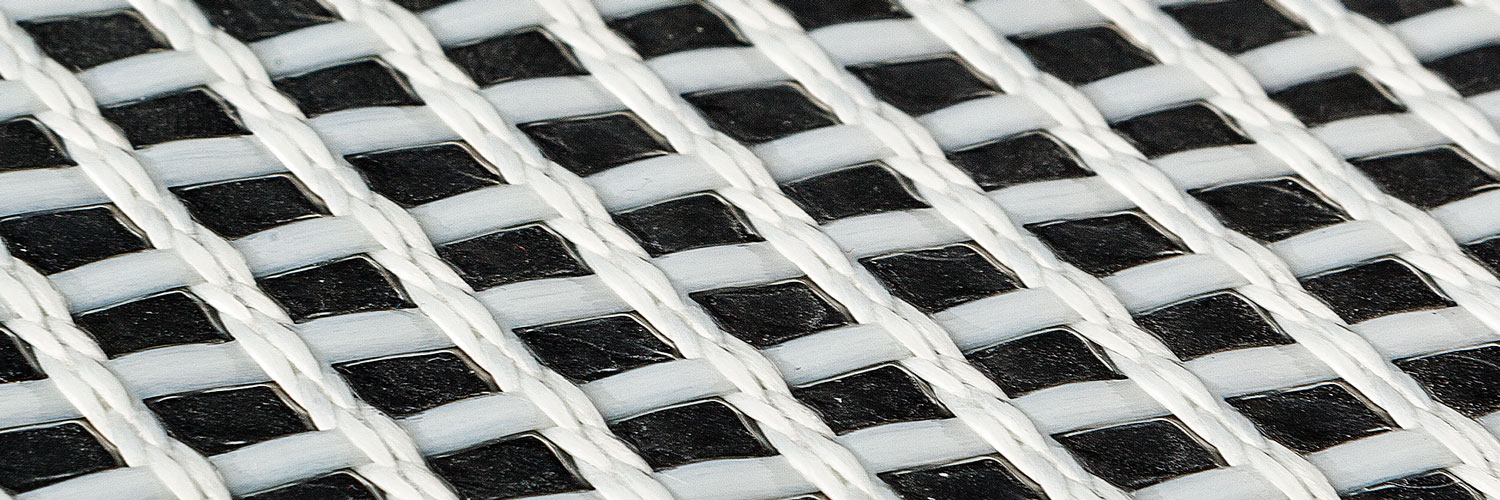

Het voordeel van deze unieke productiemethode is een verlengde duurzaamheid gecombineerd met uitstekende thermische en visuele prestaties. De unieke techniek leidt tot een zeer homogene en diepere verdeling van de coatingmassa rondom de garens, wat visueel aantrekkelijk is maar ook de levensduur van de gevel verlengt.

Aangezien beide stappen worden uitgevoerd in dezelfde productiefabriek bij ons hoofdkantoor in Ardooie (België), is er geen besmetting of vervuiling, wat een onberispelijke kwaliteit verzekert bij levering aan onze klanten. De printresultaten verbeteren en het membraan is gemakkelijk lasbaar zonder enige voorbehandeling.

Het weefgetouw weeft een raster (gaas of mesh) met Sioen polyestergarens dat wordt “ondergedompeld” in een PVC coatingbad en dat wordt gedroogd in de oven. De coatingpasta omhult de garens volledig homogeen.

Het Sioen Flexout assortiment wordt geproduceerd op onze transfercoatinglijnen. Hier wordt de PU coating eerst op een papieren drager gelegd en vervolgens samengevoegd met een gebreide stretchstof. Jarenlange ervaring op het gebied van engineering en coating zorgen ervoor dat wij ons onderscheiden in de productie van dit flexibele materiaal dat buiten wordt gebruikt. Als we opvallen, blinkt u uit. De productiemethode met 6 posities zorgt voor de beste kwaliteit op de markt. Onze Flexout stretchmembranen worden vaak gekopieerd maar nooit geëvenaard.

Tientallen jaren van R&D, laboratorium- en buitentesten resulteerden in een flexibel assortiment voor gespannen constructies en tenten die niet alleen kwalitatief hoogstaand zijn, maar ook veel langer meegaan dan ooit tevoren.

1. Eerste laag op papier – beslissende laag

We gieten de eerste PU coating-laag op de papieren drager. Dit papier is een tijdelijke drager van wat de toekomstige toplaag van het membraan zal worden. Zowel de kwaliteit van het papier als van de coating zijn bepalend voor de kwaliteit van het architecturaal membraan. De hoogwaardige coating is het resultaat van het mengsel van pigmenten (ook zelfgemaakt in onze EMB-productiefabriek) en PU polymeren.

2. Hechtingslaag – blijft vastzitten

Deze tweede laag zorgt ervoor dat de stof stevig aan de PU coating-laag kleeft. De impregnering is solide en grondig en voorkomt dat die in lagen breekt.

3. Stoffusie – gebonden voor het leven

Centraal op de transfercoatinglijn staat de positie waar het gebreide polyesterweefsel wordt samengevoegd met de coating. Dit is een zeer delicate operatie. Jarenlange ervaring en techniek zorgen ervoor dat onze Sioen Flexout stof uitblinkt.

4. Vaste uitharding

Het is belangrijk dat de stof en de coatinglaag uitgehard worden onder gecontroleerde omstandigheden.

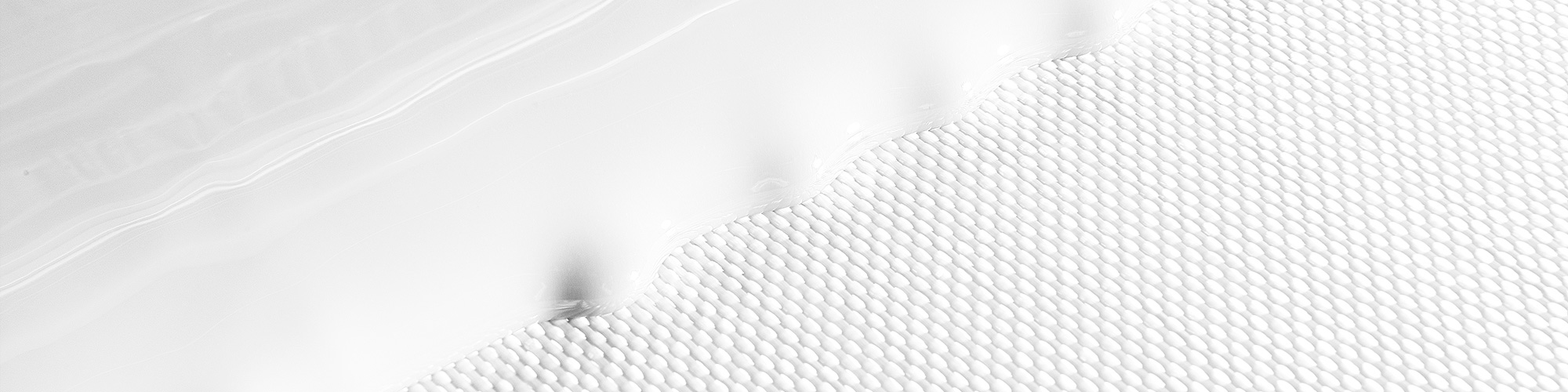

5. Verwijderen van papier

Aan het einde van het proces wordt het papier verwijderd van de stof. Het resultaat is een perfect gecoat flexibel membraan voor al uw toepassingen met architecturale membranen.

6. Inspectie & verpakking

Op een aparte tafel controleren de operators het Flexoutmembraan voor een laatste keer en vervolgens worden ze zorgvuldig verpakt.

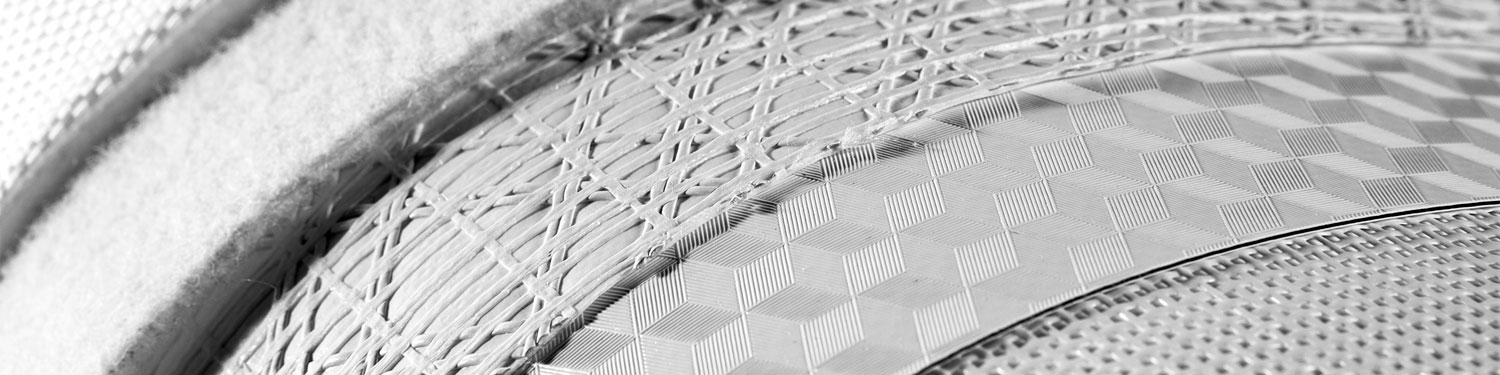

De Fluoscrim is een innovatief product dat de grenzen op de markt doorbreekt, zowel qua prestatie als qua prijs. Het unieke productieproces is vertrouwelijk. We kunnen alleen onthullen dat het Fluoscrim assortiment het resultaat is van in eigen huis ontwikkelde complexering van een glasvezelversterkingsstof met low wick en een zeer doorschijnende fluorkoolstoffolie.

De controle van de kwaliteit en prestatie tijdens het gehele productieproces van zowel de mesh als de folie garanderen de beste resultaten. Vanwege de slimme complexering, biedt het Fluoscrim membraanassortiment uitstekende optische eigenschappen en uitstekende dimensionele stabiliteit. Door de productieopstelling kunnen we membranen produceren die het natuurlijke licht maximaliseren en de klimaatbeheersing en plantengroei verbeteren.