Sioen est une entreprise de production. Les fondateurs ont créé l'entreprise de toutes pièces et leurs successeurs sont nés au milieu des machines, pour ainsi dire. Produire mieux et plus efficacement que quiconque était et est toujours l'un des principes fondamentaux de l'entreprise. L'amour de la technologie, le soin apporté aux machines, l'ingénierie de haut niveau et les compétences affûtées nous poussent à aller de l'avant et à produire les meilleures membranes pour l'architecture textile.

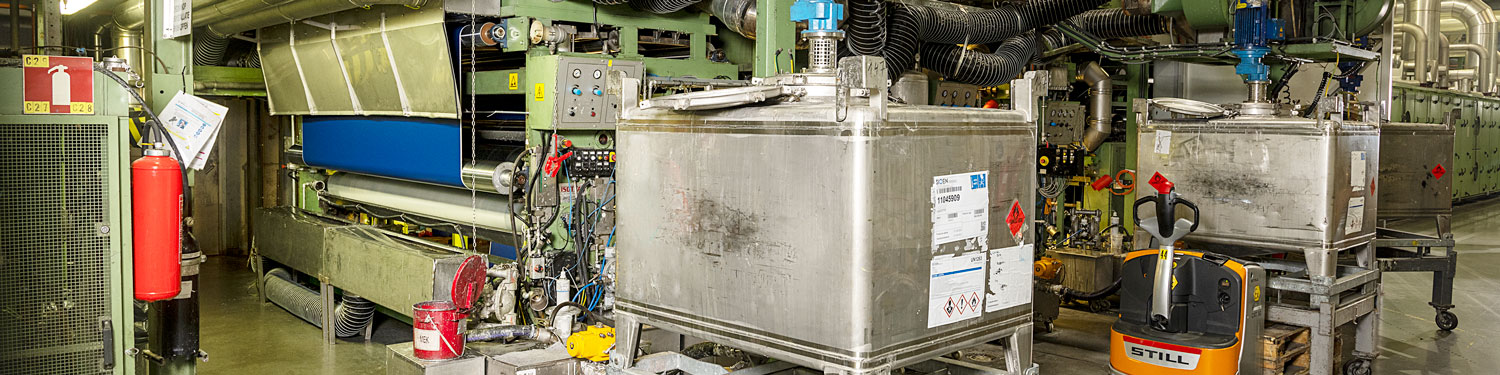

Nos gammes Easyfluo, Fluomax et Fluo²Max sont produites sur des lignes d'enduction directe haute technologie avec une méthode unique à 12 positions.

Chaque étape de notre processus de production est soigneusement contrôlée par la machine elle-même. Oui, nous utilisons l'intelligence artificielle. Nos machines sont équipées de la meilleure technologie. Ce contrôle est renforcé par la surveillance visuelle des opérateurs de la machine. Les chefs d'équipe et les responsables de la production disposent de données instantanées sur la productivité, la qualité, la vitesse, ... et toute anomalie est immédiatement détectée et résolue.

Des robots déplacent les fûts contenant la pâte PVC sur et hors de la ligne. Nous produisons toutes les pâtes nous-mêmes dans notre "cuisine", en utilisant des pâtes pigmentaires faites maison.

1. Prétraitement

Le tissu polyester fait maison est prétraité : des rouleaux chauds et pression forment la base de rétrécissement thermique contrôlés pour la stabilité de la membrane d'architecture textile finale

2. Couche de base 1 - la pâte PVC pénètre dans les pores

La première étape garantit que la pâte pénètre profondément dans les fibres du tissu. Cette deuxième étape, qui consiste à appliquer la pâte mélangée spéciale de la couche de base directement sur le tissu et à la faire durcir ensuite, garantit que la pâte et le tissu adhèrent.

3. Couche supérieure 1 - esthétique de la pâte PVC

La couche de base et le tissu, qui sont maintenant bien durcis, sont recouverts d'une couche supérieure. La répartition équilibrée du poids sur toute la largeur du tissu est très importante et contrôlée tout au long du procédé. Les deux premières couches constituent l'envers du tissu. Dans l'architecture textile, c'est le côté que l'on voit de l'intérieur. Il est très important que l'envers soit esthétiquement parfait, surtout pour les tissus à haute translucidité.

4. Poste de retournement - conditions stables

En enduisant l'envers et l'endroit sur la même machine et en ligne, les conditions restent stables, ce qui augmente les niveaux de qualité de votre membrane d'architecture textile. Les conditions relatives à la mécanique, par exemple la chaleur des fours, la vitesse, les opérateurs, mais aussi les mêmes formulations de pâte provenant des mêmes lots sont des critères "invisibles" qui vous garantissent la meilleure qualité de tissu enduit pour votre salle, votre pare-soleil ou votre structure tendue.

5. Couche de base 2 - pâte imprégnée sur toute la surface

La pâte s'imprègne mieux dans un tissu aplati, elle recouvre les fils aplatis sur toute la surface, empêchant ainsi le délaminage.

6. Couche supérieure 2 – appliquée à la perfection

Grâce à une répartition équilibrée du poids le tissu est maintenu de chaque côté par des cales. Cette couche supérieure avec une pâte de formulation spéciale est contrôlée dans les moindres détails. C'est la couche qui sera vue du dessus et qui est exposée à toutes les conditions météorologiques. Il va sans dire que c'est un élément crucial de votre membrane d'architecture textile.

7. Couche de vernis 1 - apprêt sur la face arrière

L'envers du tissu bénéficie d'un traitement de surface supplémentaire sur cette position de la machine. Cela joue un rôle important dans la soudabilité du tissu et dans l'aspect visuel final de votre structure tendue lorsque vous regardez de l'intérieur.

8. Couche de vernis 2 - apprêt sur la face avant

Un apprêt est appliqué sur l'endroit de la membrane. Il s'agit d'un vernis spécial pour architecture textile, permettant d'obtenir une meilleure protection de la membrane enduite.

9. Couche de vernis 3 - traitement de surface d'excellence

Ce traitement de surface final est la touche de finition de la membrane. Une formulation spéciale du vernis et une application unique par trempage garantissent un aspect visuel parfait et une résistance exceptionnelle aux intempéries.

10. Poste de roulage – définir l'aspect final

Contrairement à ce que l'on pourrait penser, l'absence ou la présence d'un vernis ne rend le tisu pas par définition mat (terne) ou brillant. Le traitement final à l'aide de rouleaux, cylindres ou calandres spéciaux contribue à définir l'aspect final d'une membrane pour architecture textile. En fonction de l'application et du type de produit, il peut s'agir d'un produit extrêmement mat, d'un produit très brillant, d'un produit ordinaire mat ou brillant, voire d'un produit ayant l'aspect du cuir ou présentant un gaufrage cubique 3D.

11. Inspection visuelle - inspection humaine et par caméra

Avant l'enroulement, la membrane est soigneusement inspectée à la fois par des caméras et par des opérateurs, afin de s'assurer que votre membrane est apte à être utilisée dans votre conception architecturale.

12. Emballage - emballage en ligne intelligent

L'emballage en ligne évite toute contamination inutile, le rouleau n'a touché le sol à aucun moment et est prêt à être expédié.

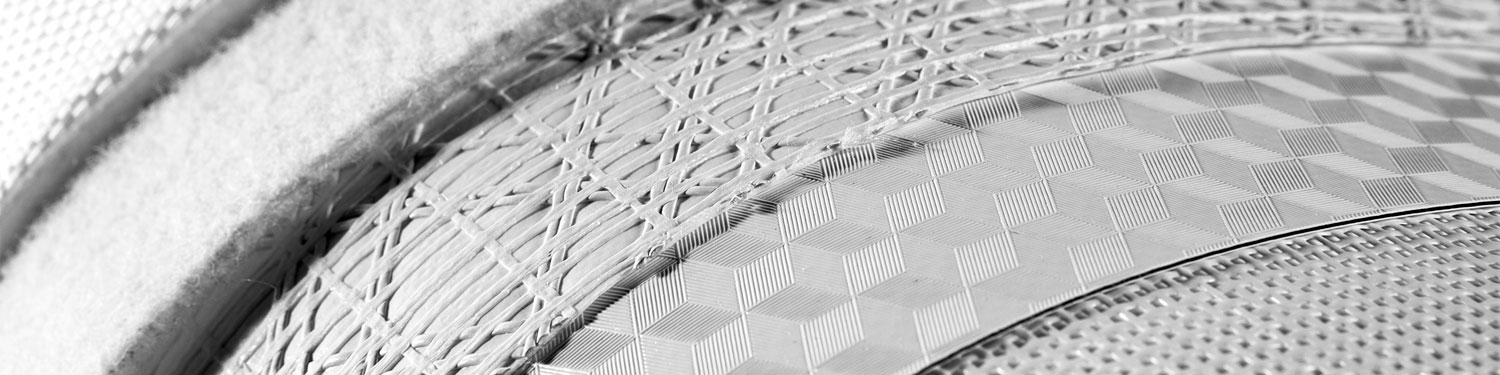

La gamme Façade de Sioen est produite à l'aide de deux techniques : l'enduction par immersion (dip coating) et l'enduction par fusion (melt coating). Cette production unique en deux étapes permet d'obtenir des grilles de façade de haute qualité pour l'architecture textile.

L'avantage de cette méthode de production unique est une durabilité accrue associée à des performances thermiques et visuelles élevées. La technique unique permet d'obtenir une distribution très homogène et plus profonde de la masse d'enduit autour des fils, ce qui est visuellement attrayant mais améliore aussi la durée de vie de la façade.

Comme les deux étapes sont réalisées sur le même site de production, à notre siège d'Ardooie (Belgique), il n'y a pas de contamination ou de salissure, ce qui garantit une qualité irréprochable à la livraison chez nos clients. Les résultats d'impression sont améliorés et la membrane est facilement soudable sans aucun prétraitement.

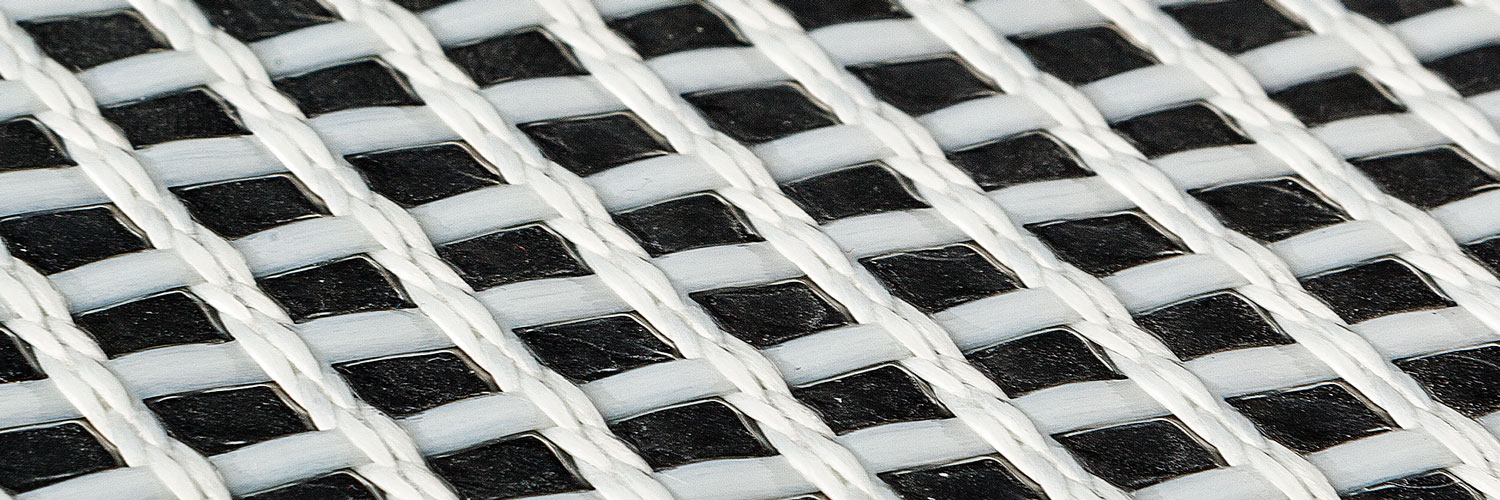

Le métier à tisser tisse une grille (ou treillis) avec des fils de polyester Sioen, qui est "immergée" dans un bain d'enduction de PVC et séchée dans le four. La pâte d'enduction enrobe entièrement les fils de manière homogène.

La gamme Flexout de Sioen est produite sur nos lignes d'enduction par transfert. Ici, la pâte PU est d'abord appliquée sur un support papier, avant d'être jointe à un tissu extensible tricoté. Des années d'ingénierie et d'expérience en enduction nous permettent de nous distinguer dans la production de ce matériau flexible utilisé en plein air. Quand nous nous distinguons, vous excellez. La méthode de production à 6 positions garantit la meilleure qualité du marché. Nos membranes extensibles Flexout sont souvent copiées mais jamais égalées.

Des décennies de R&D, de tests en laboratoire et en plein air ont abouti à une gamme de membranes souples pour les structures tendues et les tentes, qui sont non seulement d'une qualité irréprochable, mais qui ont une durée de vie beaucoup plus longue.

1. Première couche sur papier - couche décisive

Nous apposons la première couche de revêtement PU sur le support papier. Ce papier est un support temporaire de ce qui sera la future couche supérieure de la membrane. La qualité du papier et de la pâte sontdéterminantes pour la qualité de la membrane d'architecture textile. La pâte de haute qualité est le résultat d'un mélange de pigments (également fabriqués en interne, dans notre usine de production EMB) et de polymères PU.

2. Couche d'adhérence - reste collée

Cette deuxième couche permet de s'assurer que le tissu adhère fermement à la couche de revêtement PU. L'imprégnation est solide et complète et limite la délamination.

3. Fusion des tissus – joints pour la vie

Au centre de la ligne d'enduction par transfert se trouve l'endroit où le tissu tricoté en polyester est fusionné avec l'enduit. Il s'agit d'une opération très délicate. Des années d'expérience et d'ingénierie permettent à notre tissu Sioen Flexout de se distinguer.

4. Durcissement solide

Il est important que le tissu et la couche d'enduction soient durcis dans des circonstances contrôlées.

5. Retrait du papier

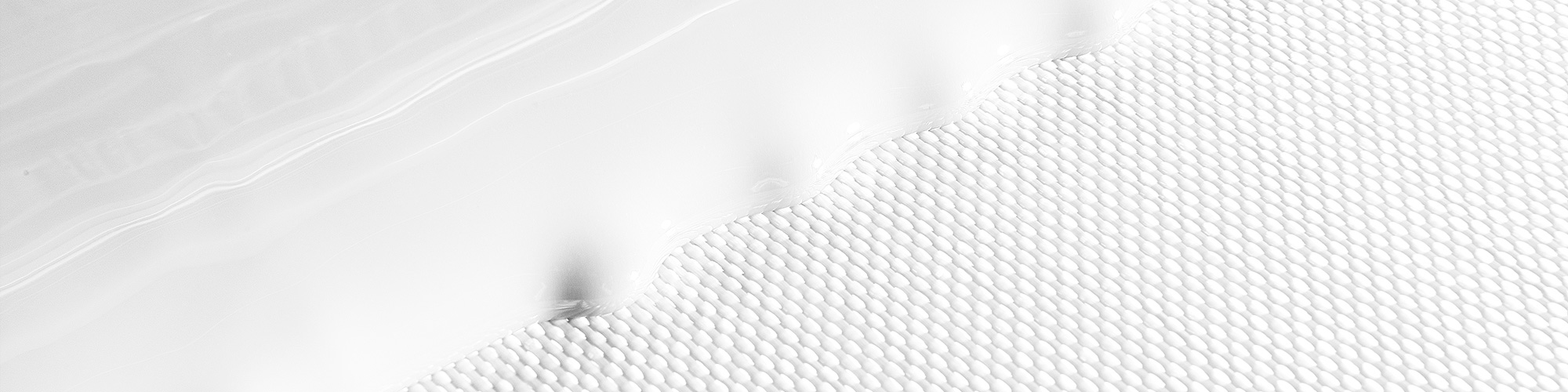

À la fin du processus, le papier est retiré du tissu. Le résultat est une membrane flexible parfaitement enduite pour toutes vos applications d'architecture textile extensibles.

6. Inspection et emballage

Sur une table séparée, nos opérateurs contrôlent une dernière fois les membranes Flexout, puis les emballent soigneusement.

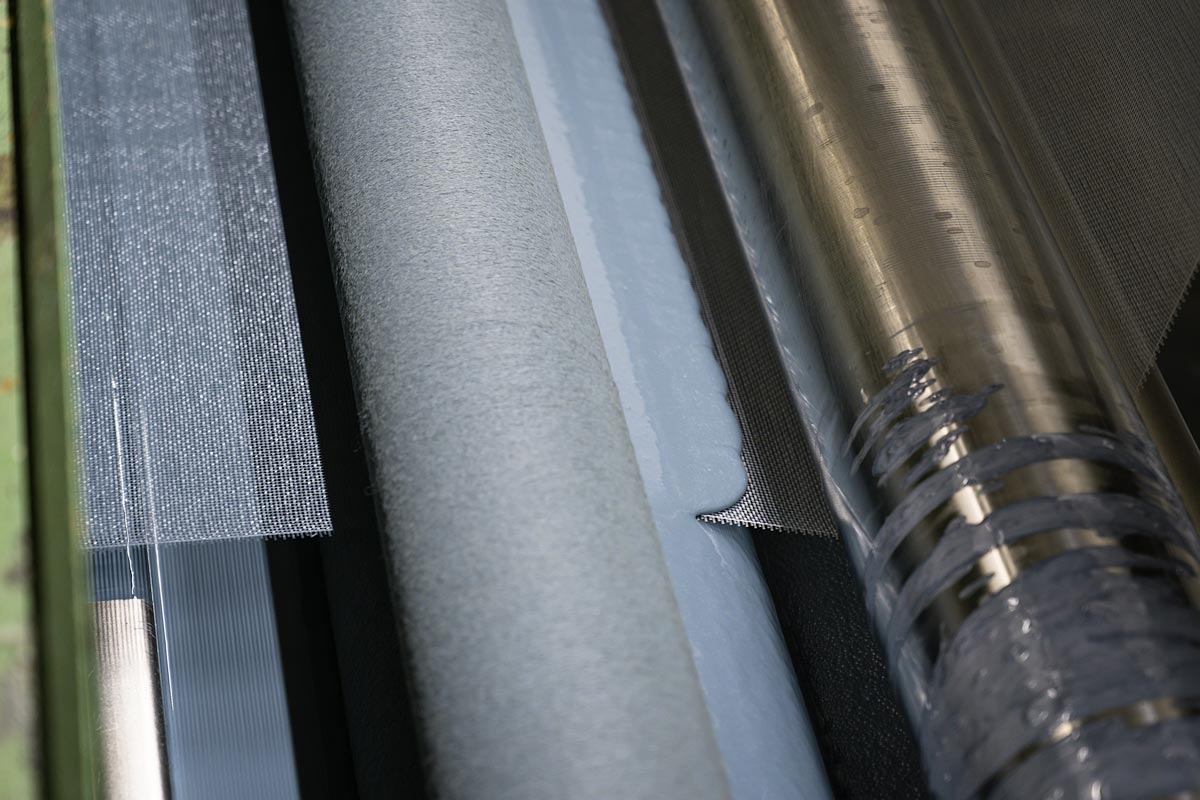

Le Fluoscrim est un produit innovant qui repousse les limites du marché, tant au niveau des performances que du prix. Le processus de production unique est confidentiel. Nous pouvons seulement révéler que la gamme Fluoscrim est le résultat d'un complexage réalisée en interne, d'une grille de renforcement en fibre de verre à faible mèche avec un film fluorocarbone hautement translucide.

Le contrôle de la qualité et des performances tout au long du processus de production de la grille et du film garantit le meilleur résultat. Grâce au complexage intelligente, la gamme de membranes Fluoscrim offre de superbes propriétés optiques et une excellente stabilité dimensionnelle. L'installation de production nous permet de produire des membranes qui maximisent la lumière naturelle et améliorent le contrôle du climat et la croissance des plantes.